Изготовление электростатических громкоговорителей в любительских условиях

С. ЛАЧИНЯН, пос. ЭнергетикАлмаатинской обл., Казахстан

Для изготовления неподвижных электродов используют обыкновенный обмоточный медный провод в лаковой изоляции марки ПЭТВ-2 диаметром 2 мм. Провод нарезают отрезками длиной по 230 см. На два неподвижных электрода одного электроакустического преобразователя потребуется 24 заготовки; в дальнейшем каждую заготовку сгибают пополам, формируя элементы электродов. Каждый отрезок провода зачищают с обоих концов на 8... 10 мм и облуживают обычным легкоплавким припоем.

В предлагаемой конструкции в качестве дополнительной высоковольтной изоляции электродов использованы силиконовые трубки, применяемые в медицине для одноразовых систем внутривенного вливания (далее СВВ), наружным диаметром 4...5 мм. Этот крем-нийорганический диэлектрик, хотя и не самый лучший по нейтральности влияния на звук, тем не менее отвечает большинству предъявляемых требований. К его достоинствам следует отнести также относительную распространенность и доступность — СВВ продаются в любой аптеке. Иногда подобные трубки можно приобрести на рынке, однако в этом случае их необходимо проверить на соответствие по поляризации.

Силиконы — название материалов на основе резины и кремнийорганиче-ских соединений. Современные силиконовые электротехнические материалы имеют высокие диэлектрические характеристики (диэлектрическая проницаемость — 2.7...3, напряжение пробоя — около 20 кВ/мм, объемное сопротивление порядка 10'3 Ом-см), допускают работу в широком интервале температур 60...+250 °С. Силиконовые оболочки отличаются гидро-фобностью (вода на них не образует непрерывную пленку) и способны отторгать загрязнения, устойчивы к озону, возникающему при коронном или дуговом разряде. В основном они используются в химической, автомобильной и медицинской технике, но радиолюбители находят возможности использовать силиконовые материалы (хотя они относительно дороги) и в своих конструкциях.

Для такой проверки необходимо изготовить один "пробный" электрод с испытуемой изоляцией и закрепить его на расстоянии нескольких миллиметров от гибкого кусочка фольги (второго, подвижного электрода), размещенного на опоре. Затем от высоковольтного источника питания через токоограничительный резистор сопротивлением 22...33 МОм подать на них напряжение 9... 10 кВ плюсовой полярностью на электрод в испытуемом диэлектрике и с небольшим изгибом "прилепить" к изоляции кусочек фольги. После выдержки диэлектрика под этим напряжением в течение одного-двух часов поляризацию оценивают, постепенно снижая напряжение (примерно по 1 кВ за од-ну-две секунды) и контролируя момент, когда фольга отлипнет от изоляции электрода.

Этот момент соответствует значению подаваемого на электрод напряжения, которое равно потенциалу наведенного объемного заряда, вызванного поляризацией диэлектрика; вследствие их равенства суммарный потенциал становится нулевым и фольга перестает притягиваться.

Если подаваемое напряжение продолжать уменьшать до нуля, то полоска фольги вновь прилипнет уже под действием остаточного объемного заряда диэлектрика, который рассеивается только через определенное время (например, у электретных пленок это время весьма большое).

Теперь о пригодности различных диэлектриков для электростатического преобразователя в виде некоторой классификации

1. Сильно поляризующиеся диэлектрики (полиэтилен, фторопласт и т. п.) поляризуются настолько значительно, что по прошествии 20...30 мин полоска отлипнет сама, поскольку объемный заряд диэлектрика полностью компенсирует внешнее приложенное напряжение. Такой диэлектрик для предлагаемой конструкции не годится. (Эффект самопроизвольного отлипания можно также использовать для определения порогового напряжения, до которого возможна поляризация диэлектрика заданной толщины).

2. Диэлектрики среднего качества, в принципе пригодные для работы в электростатических излучателях, будут иметь объемный потенциал в интервале 4,5...6 кВ (при этом напряжении происходит отлипание фольги).

3. Диэлектрики отличного качества имеют объемный потенциал не более 3 кВ.

При проверке поляризуемости диэлектрика, естественно, не должно возникать пробоя и сильного шипения, вызываемого коронными разрядами. Тестирование целесообразно производить, используя центральный провод марки ПЭТВ-2, поскольку двойной слой изоляции (лаковая изоляция провода плюс тестируемый изолятор) одновременно с некоторым увеличением поляризации диэлектрика значительно уменьшает эффект возникновения коронных разрядов. Следует также иметь в виду, что максимальная степень поляризации диэлектрика в значительной мере зависит от его толщины, поэтому существует оптимум, достижимый при минимально возможной толщине и достаточной электрической прочности диэлектрика.

Изготавливая элементы решетки неподвижных электродов, изоляцию натягивают на предварительно разогретый током провод заготовки до состояния плотного облегания по всей рабочей длине. Для натяжения изоляции необходимо надеть отрезок силиконовой трубки длиной 70...80 см на предварительно смазанный трансформаторным маслом или медицинским вазелином провод и закрепить в тисках один из концов заготовки вместе с трубкой таким образом, чтобы зачищенный конец находился снаружи. Трубки от одной СВВ достаточно для двух заготовок; таким образом, на один громкоговоритель потребуется 12—14 комплектов. Провод лучше расположить вертикально, для чего тиски необходимо укрепить на высоте 1,7...2 м.

К зачищенным концам провода с помощью мощных зажимов, например, "крокодилов" для автомобильных аккумуляторов, подключают достаточно мощный источник переменного напряжения (между концами заготовки должно быть примерно 1 ..1,4 В). Чем надежнее контакт, тем стабильнее параметры нагрева и лучше получится изоляция, поэтому в процессе натяжения желательно контролировать ток в подводящем проводе, например, посредством измерительных клещей. Ток должен быть в пределах 60...70 А, поэтому необходимо сечение подводящих проводов не менее 12... 16 мм2.

Понижающий трансформатор можно изготовить из сетевого трансформатора мощностью 180...250 Вт, в котором вторичную обмотку наматывают медной шиной сечением 16...24 мм2. С учетом падения напряжения на подводящих проводах трансформатор без нагрузки должен обеспечивать 3...5 В. Для удобства регулировки температуры нагрева понижающий трансформатор следует подключать к сети через регулируемый автотрансформатор (ЛАТР).

Изменяя напряжение, экспериментально подбирают температуру нагрева изолируемого провода так, чтобы силиконовые трубки при натяжении не рва-

лись и не сминались. Как правило, оптимальная температура заготовки при этом оказывается в интервале 94...98 °С. Практически на натягивание трубки на каждую заготовку потребуется 55...70 с. Перемещать силиконовую трубку на разогретом проводе нужно выдавливающими движениями в войлочных перчатках, которые тоже желательно слегка смазать трансформаторным маслом или вазелином.

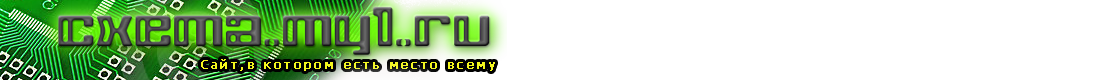

При приближении к свободному концу нижний токоподводящий зажим отключают, а излишки трубки со свободного конца фиксируют некоторым смещением на конце заготовки (фото на рис. 7).

Заготовку вынимают из тисков после остывания. Изоляция произведена удовлетворительно, если силиконовая трубка везде плотно прилегает к проводу без воздушных пузырьков и зазоров и не имеет разрывов и других дефектов. В среднем диаметр провода с дополнительной изоляцией должен составить 2,5±0,1 мм.

Заменять провод марки ПЭТВ-2 на ПЭВ-2 нежелательно, так как у последнего менее прочная изоляция и больше дефектов, но, в принципе, это возможно, хотя придется несколько уменьшить поляризующее напряжение (иначе будет недопустимо высок уровень шума, вызванного коронными разрядами). Диаметр провода для заготовки может быть изменен в пределах 1,5. .2,5 мм. при этом оптимальные температурные режимы натягивания изоляционной трубки придется подбирать заново и изменять ширину щелей в решетке. Каждую заготовку после нанесения высоковольтной изоляции следует протереть спиртом и протестировать на отсутствие дефектов и пробоев под высоким напряжением до 12. 14 кВ.

Основа стапеля для изготовления неподвижного электрода (далее позиционные обозначения соответствуют указанным на рис. 6) — прямоугольная панель 1 из фанеры, ДВП, ДСП или их комбинации общей толщиной 15..20 мм и размерами 1250x250 мм. В ней просверлены ряды отверстий для установки с тугой посадкой направляющих штырей 2 из алюминиевой или другой мягкой проволоки диаметром 4 мм. Между этими направляющими в дальнейшем и укладывают изолированные силиконом провода электрода, которые перед установкой необходимо аккуратно выровнять. Для выравнивания достаточно просто слегка выгибать провод в направлении, обратном имеющемуся изгибу; это можно проделать на уже готовой решетке собранного электрода. Для фиксации решетки рекомендуется на стапель надеть три-четыре резиновых кольца (например, из резинок для упаковки денежных купюр). Концы штырей нужно предварительно закруглить, чтобы не повредить силиконовую изоляцию.

Сверлить отверстия лучше всего через кондуктор — пластину текстолита или

любого твердого материала, в которой предварительно просверлены отверстия с требуемым шагом.

Прокладка 3 из пластика толщиной 3 мм, на которую укладывают электроды, задает величину фронтального выступа боковых планок громкоговорителя и соответственно расстояние между неподвижным электродом и мембраной.

Перед сборкой неподвижного электрода в местах, где будет выступать клеящая основа (силиконовый герметик),

на стапель нужно положить куски полиэтиленовой пленки, в противном случае окажется невозможным снять без повреждений электродную решетку со стапеля.

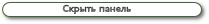

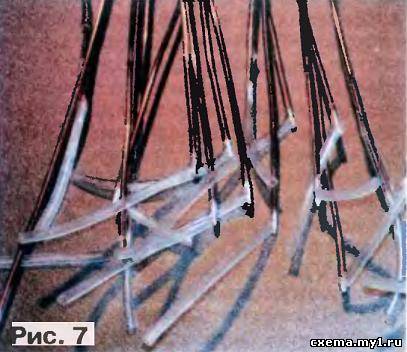

Сначала на стапель укладывают боковые планки 4 шириной 10 мм, длиной 1200 мм и толщиной 5...5,5 мм. Затем укладывают заготовки решетки неподвижного электрода, как показано на фото рис. 8. Их предварительно сгибают пополам и укладывают на стапель между направляющих штырей так, чтобы с торца оставались концы по 50 мм. После пропайки соединений всех элементов решетки жестким проводом (под место пайки временно подкладывают термостойкий материал) от крайнего из них делают отвод длиной 20. .30 см из провода в фторопластовой изоляции (рис. 9). Следует проконтролировать, чтобы изоляционная трубка не сползла с конца провода более чем на 4 см. Для этого лучше всего на время пайки прижать концы изоляционной трубки к стапелю толстой пластиной или уголком, оставив только залуженные концы.

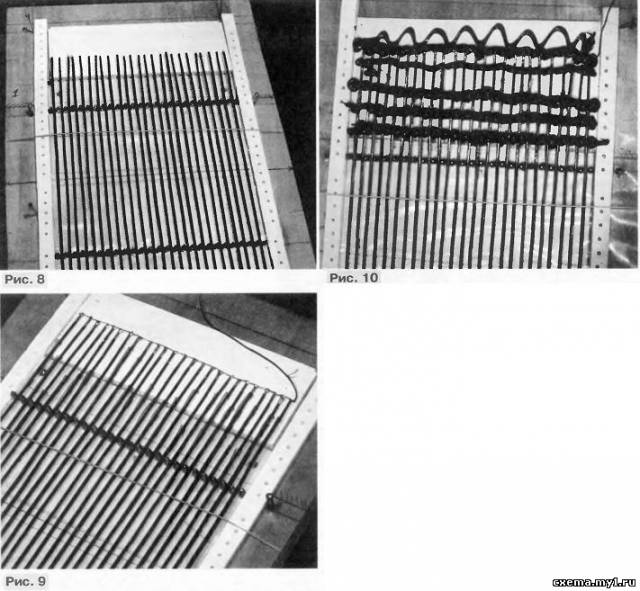

Далее под края решетки электрода укладывают торцевые пластины 5 из пластика, которые обеспечивают изоляцию краев электрода, и целиком заливают силиконовым гермети-ком, который выравнивают по верху (рис. 10). В качестве подводящих проводников лучше всего использовать провод диаметром 0,3... 1 мм в плотной фторопластовой изоляции, поместив его дополнительно в термоусадочную трубку или плотно обмотав скотчем в два-три слоя. Можно применять также провода с любой другой изоляцией после предварительной проверки их под высоким напряжением (не менее 12 кВ) на отсутствие дефектов и "коронирования" по всей длине.

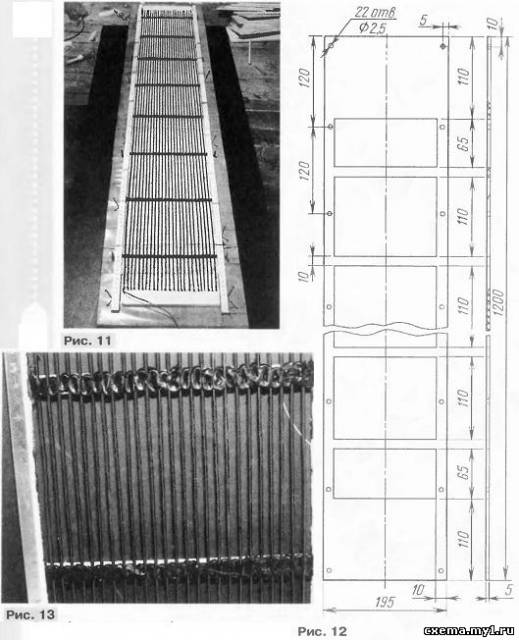

Всю решетку электрода с прокладкой, смонтированную на стапеле (рис. 11), скрепляют рамой—накладкой 7, выполненной из сплошного листового материала (пластика) толщиной 5...7 мм с вырезанными в нем окнами согласно чертежу на рис. 12. Возможна замена сплошной пластиковой накладки с "окнами" на сборную

конструкцию, состоящую из боковых полос и поперечин. Поперечины, скрепляющие решетку, в этом случае целесообразно выполнить как ребра жесткости, например, из деревянных брусков, пропитанных нитролаком, а боковые полосы — из алюминиевого уголка подходящих размеров. Сборку осуществляют фиксацией всех элементов конструкции и электродов строительным клеем марки RB-22 или силиконовым герметиком (рис. 13). Для лучшего сцепления поверхность боковых планок и накладки желательно слегка обработать грубой наждачной бумагой и обезжирить.

Перед соединением накладки с электродом и боковыми планками их покрывают выдавленной из тубы полоской клея или силиконового герметика по контуру накладки и ее поперечин; смазывать необходимо обе склеиваемые поверхности. После совмещения сопрягаемых элементов конструкцию прижимают листом фанеры с грузом на сутки. Желательно рассчитать количество клея на решетке так, чтобы его излишки не выдавливались наружу, лишнее нужно убрать до окончательного застывания заранее заготовленными пластиковыми лопаточками и тампоном из ткани.

Для сборки громкоговорителя можно применять клей только указанной марки или практически любой силиконовый герме гик, используемый в строительстве, но лучше с цветным наполнителем, чтобы легче было определять заполнение неровностей поверхности. "Профессионалам" также можно рекомендовать сборку громкоговорителя с помощью фена, "термопистолета" и силиконового термоклея. Пригодность клея другой марки можно проверить, испытав его электроизоляционные свойства после высыхания или полимеризации при высоком напряжении (12...15кВ), при этом на клеевой поверхности не должно возникать коронных разрядов. Эпоксидные смолы и многие композиционные клеи использовать недопустимо из-за их высокой проводимости

После того как решетки неподвижных электродов собраны и сняты со стапеля, к боковым торцам фиксирующей накладки приклеивают полоски алюминиевой фольги шириной 30 и длиной 1150 мм. Эти полоски должны обертывать края накладки и покрывать боковые планки с обеих сторон на всю ширину (рис. 13) для обеспечения электрического контакта с токопрово-дящим покрытием мембраны подвижного электрода. В качестве проводящих полосок лучше всего использовать фольгу с нанесенной на нее клеящей основой (аналогично ленте скотч).

В случае сборной конструкции с применением ребер жесткости, где в качестве боковых накладок использован алюминиевый уголок он одновременно будет контактным проводником для мембраны, выводы которого можно сделать на резьбовом соединении. Для этих же целей можно использовать и любую алюминиевую фольгу толщиной 0,1. .0,2 мм, приклеенную эпоксидной смолой или любым другим подходящим клеем (здесь диэлектрические свойства клея не важны). Неровности фольги выравнивают любым твердым гладким предметом, несколько раз с нажимом проводя им по всей рабочей поверхности электрода.

Пайку выводов к полоскам фольги проводят до приклеивания, используя припой с высоким содержанием олова Жало паяльника должно быть хорошо отполировано; в качестве флюса используют канифоль. Под фольгу в местах лужения необходимо подкладывать гладкую пластину из текстолита или ге-тинакса. Сначала на фольгу наносят канифоль, полностью покрывая место пайки, и трением жала паяльника производят лужение. Выводы во избежание обрыва необходимо зафиксировать клеем или иным способом и расположить со стороны вывода от решетки. После приклейки полосок фольги прокладку с неподвижным электродом обезжиривают спиртом и тщательно проверяют под напряжением 12... 14 кВ на отсутствие пробоя и дефектов изоляции. Дефекты можно попытаться устранить изолированием дефектных мест с помощью силиконового герметика, скотча или термоклея.

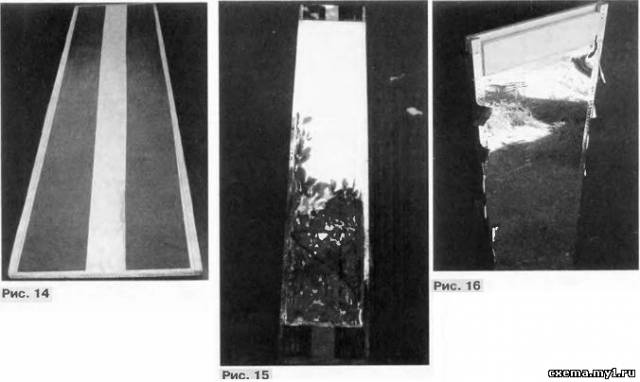

Для натяжения пленки подвижного электрода (мембраны) также нужен стапель (фото на рис. 14) Это прямоугольная пластина из фанеры того же размера, что и первый стапель, на которую приклеена накладка из упругого материала (плотный поролон или толстая мягкая ткань) размерами несколько больше неподвижного электрода. Стапель необходимо пропитать лаком или клеем БФ-6 и установить на подставку, позволяющую при натяжении приклеивать скотч с обратной стороны. Металлизированную с двух сторон лавсановую пленку толщиной 6 мкм проклеивают по контуру разреза полоской скотча, вырезают лист размерами 1100x250 мм и укладывают его на стапель, фиксируя края до исчезновения складок и морщин с помощью отрезков липкой ленты (скотча), предварительно заготовленных и приклеенных одним концом к краям листа пленки.

Натягивать мембрану следует симметрично сразу с двух противоположных сторон лучше в следующей последовательности: вначале середину с противоположных сторон, затем натянуть в длину полностью и далее по ширине симметрично от середины по мере устранения складок до образования зеркальной поверхности (фото на рис. 15). Для того чтобы в дальнейшем пленка не скомкалась, ее после натяжения дополнительно проклеивают по периметру стапеля полоской скотча шириной 10..12 мм Металлизированную пленку на основе полиэтилентерефталата (ПЭТФ) производят в НПО "Пластик" (Россия, 121059, Москва, Бережковская наб., 20Г; e-mail: marketing@iiral.com).

Далее боковые планки прокладки между электродами с фронтальной стороны покрывают на 2/3 ширины от внутреннего края двусторонней липкой лентой (скотчем с двусторонним клеящим слоем) или эпоксидным клеем. Покрытие наносят непосредственно на алюминиевую фольгу боковых контактов.

После этого одну из решеток, фиксированных в сборке, укладывают на стапель с предварительно натянутой мембраной, совмещая ее с прокладкой, и аккуратно прижимают, в результате чего пленка приклеивается к планкам прокладки. Качество соединения будет лучше, если сопряжение прокладки и мембраны начинают с одного края и далее плавно, без смещений, укладывают сборку на мембрану. В случае применения эпоксидного клея необходимо выдержать склеенный пакет в этом положении до полимеризации клея.

Таким образом обеспечивается равномерное натяжение мембраны и повторяемость параметров собираемых на стапеле излучателей. конструкцию, естественно, с обратной стороны натянутой мембраны. К первому пакету с натянутой мембраной ее прикрепляют небольшими шурупами или саморезами, вставленными в отверстия, которые просверлены в боковых планках обоих пакетов. Чтобы их сопряжение было точным, подготовленные к сборке решетки следует еще до приклеивания мембраны совместить и в боковых планках (или в уголках) просверлить сквозные отверстия тонким сверлом с шагом 120 мм; число крепежных шурупов, например, ближе к углам, может быть увеличено. Затем во второй по порядку сборки решетке отверстия рассверливают до диаметра применяемых шурупов, чтобы они легко проворачивались, обеспечивая стягивание свойства.

Для этого их проверяют под высоким (12...14кВ) напряжением, при этом они не должны "корониро-вать". Фанеру для такой конструкции необходимо пропитать нитролаком или лаком ПФ.пакета. Опасаться, что шурупы проходят непосредственно сквозь мембрану и могут ее повредить, не следует.

Оставшиеся полоски мембраны (четные) также оборачивают вокруг предварительно обезжиренных краев прокладки второй решетки и закрепляют на ее тыльной стороне, обеспечивая электрический контакт с токопроводящим покрытием для второй стороны мембраны Далее все четыре подходящие к мембране провода (по два с торца каждого неподвижного электрода) соединяют вместе, образуя общий вывод.

Во всех случаях, если не использована сборная конструкция, для усиления жесткости и удобства крепления по всем торцам собранного громкоговорителя нужно установить металлический уголок или швеллер либо поместить весь излучатель в жесткую металлическую раму

В конструкции громкоговорителя в качестве листового материала можно использовать строительный пластик толщиной 5 и 3 мм. Применение других листовых материалов также возможно; боковые планки можно изготовить из фанеры толщиной 5. .6 мм с хорошо обработанными торцами, из алюминиевого уголка с вклеенной в него боковой планкой или из наборных планок, склеенных из более тонких листов, а основную фиксирующую накладку — из фанеры толщиной 8... 10 мм. Естественно, общая толщина громкоговорителя при этом возрастет до 26...30 мм. Это потребует увеличить размер стапеля для натяжения пленки, ширину которой придется увеличить на 30...40 мм.

Прокладку 3 можно выполнить из любого подходящего материала, например, органического стекла, текстолита, толщиной 3 мм. Важное требование к используемым в конструкции материалам — хорошие диэлектрические

Не снимая пакета со стапеля, края пленки надрезают бритвой симметрично с обеих сторон (перпендикулярно боковым сторонам с алюминиевой фольгой) с шагом 40. .50 мм. Получившиеся полоски через одну (нечетные) загибают с небольшим натяжением вокруг боковой поверхности пакета (фото на рис. 16) и приклеивают к тыльной стороне, обеспечивая за счет натяжения электрический контакт с алюминиевой токоподводящей полоской на торце (см фото на рис. 13). Аналогично производят монтаж сборной конструкции, необходимо только предварительно зачистить алюминиевый уголок от лака. Полоски пленки также закрепляют на тыльной стороне электрода с помощью двусторонней липкой ленты или клея (например, "Момент"), нанесенного так, чтобы не нарушать электрического контакта по торцу.

Готовый пакет второй решетки также накладывают подготовленной к приклеиванию прокладкой на ранее собранную

Пленка с двусторонней металлизацией может быть толщиной до 12... 15 мкм, однако чем тоньше и мягче пленка, тем более "легок" и "прозрачен" звук. Кроме пленки из лавсана, подойдут пленки из других материалов, но обязательно с хорошей адгезией к проводящему покрытию. Еще лучше применять проводящие пленки, специально предназначенные для электростатических громкоговорителей.

Если пленки с двусторонней металлизацией нет, двустороннее покрытие можно получить, помещая стапель вместе с натянутой на Hei о пленкой в вакуумную камеру для напыления металлизированных покрытий (например, светоотражающих покрытий на автомобильные стекла).

Для такой технологии стапель потребуется изготовить из пластика или любого другого материала малой пористости. В этом случае (с дополнительным напылением) в качестве мембраны можно применить лавсановые пленки толщиной до 20 мкм, используемые, например, для декоративной упаковки цветов.

Естественно, большая толщина мембраны приведет к некоторым потерям в области высоких частот и призвукам.

В случае отсутствия пленки с двусторонним токопроводящим напылением можно изготовить громкоговоритель с тонкой пленкой толщиной 5... 12 мкм без электропроводящего покрытия на ее второй стороне. Для этого потребуется на один из неподвижных электродов (со стороны изолирующего слоя) подавать более высокое поляризующее напряжение, и в этом варианте вероятна некото-

рая потеря качества звука, особенно с пленками толщиной более 10 мкм.

Допускается сборная конструкция мембраны с использованием отдельных полосок шириной до 15...20 см и длиной 22...25 см, которые после натяжки на стапель впритык можно склеить между собой накладками из липкой ленты (тонким скотчем) шириной 8... 10 мм.

Хорошее, хотя и специфическое звучание удается получить при использовании в качестве мембраны графитовой электропроводящей ткани. Можно попробовать и легкие "нетканые" синтетические материалы или тонкий шелк, проводимость которых достигается за счет набивки графитовым порошком или пропитки электропроводящим составом. Некоторые пищевые продукты упаковывают в ме-

таллизированную пленку, вполне пригодную для набора мембраны громкоговорителя.

При этом не рекомендуется использовать металлизированную полиэтиленовую пленку; за счет ее растяжения и малой адгезии алюминий на ее поверхности быстро разрушается и уже через 2...3 ч работы излучатель потеряет чувствительность. Общее требование к проводимости покрытия: его удельное сопротивление с одной из сторон пленки должно быть не более 30...40 Ом на полосе длиной 100 и шириной 10 мм. При этом полное сопротивление мембраны собранного громкоговорителя, измеренное между двумя боковыми контактными поверхностями, не должно превышать 5... 10 Ом.

Продолжение следует...